摘要:目前我国即将全面实施国Ⅲ排放标准,这就要求所有的柴油发电机均须采用电控燃油喷射技术,考虑未来柴油机排放升级发展需要,YC16VC系列玉柴柴油发电机主要采用了电控单体泵系统燃油喷射系统,本文阐述了这种系统的结构特点、工作原理、优缺点以及应用发展情况,指出未来柴油机燃油喷射系统的发展方向。

1、电控单体泵系统结构特点

电控单体泵系统是一种时间控制式的高压燃油喷射系统。该系统由燃油供给系统(包括低压部分和高压部分)、电控单元和传感器等组成。所谓单体泵,是指一个气缸有一个喷油泵,它主要包括一个带有出油控制阀(电磁阀)的高压油泵、机械喷油器,以及连接所需的燃油管路、滤清系统。电控单体泵系统安装在每个缸体外部,其基本结构是将喷油泵柱塞驱动与发动机配气机构驱动共用一根(顶轴,喷油泵由凸轮轴上的喷油凸轮驱动,这样使得结构得到较大程度的简化,从而实现油泵出油口到喷油器的燃油管路距离的较短化。

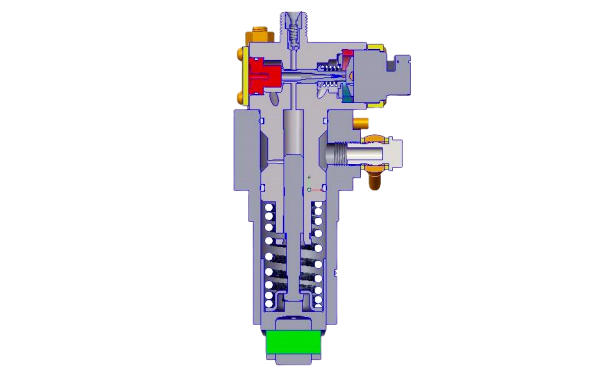

玉柴柴油机电控单体泵结构剖面图

2、电控单体泵系统工作原理

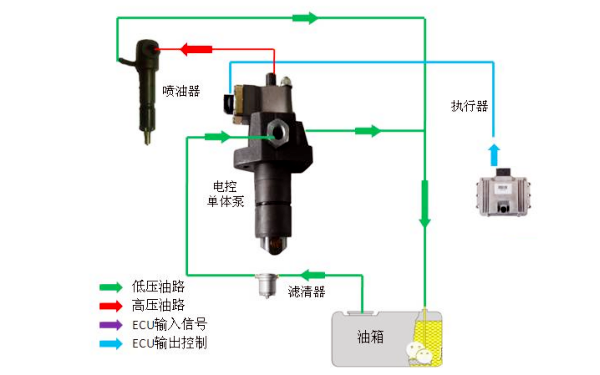

电控单体泵是通过与其制成一体的电磁阀(出油控制阀)来配合进行工作的,通过电磁阀直接控制柱塞腔内燃油压力的建立和泄流,电磁阀触发的时刻就是关闭的时刻,即供油起点,电磁阀触发时间的长短决定着喷油量的大小。发动机工作时,电控单元将所收集到的柴油机传感器信息处理后,发出启喷指令,给电磁阀通电,控制阀杆闭合泄油回路,建立高压,高压燃油通过高压油管、高压短接管进入喷油器,然后喷入气缸内燃烧室;当电磁阀通电电流断开时,控制阀杆在弹簧的作用下开通泄油油路,高压燃油迅速经回油孔泄压,停止喷油。

电控单体泵的工作过程大致可以分为4个阶段:

(1) 吸油过程

电动输油泵提供主动供油,柱塞下行时,柱塞腔和其余内部油路全部充满低压油。

(2)排油过程

当柱塞上升时,柱塞腔内油压上升,只要电磁阀处于断电状态,燃油就通过回油通路回到油箱。

(3)压油过程

在柱塞上升过程中,电控系统根据所采集到的各传感器信号,在某一个特定时刻驱动电磁阀工作,此时回油通道被关闭,柱塞腔形成一封闭容积, 随着柱塞的持续上升, 封闭容积中的燃油压力迅速上升,当压力高于喷油器开启压力时, 针阀开启, 燃油喷入燃烧室。

(4)卸油过程

当喷油时刻结束时,电磁阀打开,高低压油路接通, 柱塞腔中燃油压力迅速下降, 低于喷油器开启压力时, 喷油结束。

玉柴柴油机电控单体泵系统工作原理图

3、电控单体泵系统优点

(1)电控单体泵系统通过电子控制系统和油泵结构设计的优化来实现对喷油压力的提高,喷油压力可达1600~1800bar,从而改善发动机的燃烧工作过程,在有效降低发动机排放水平的同时,改善发动机燃油经济性和噪声特性,具有广阔的应用前景。通过将机械喷油器改进为电磁阀喷油器后,形成双电磁阀单体泵系统,燃油喷射压力可达到2000bar以上,能够实现多次喷射,可以达到国IV,甚至国V排放水平。

(2)单体泵安装在气缸体的外面,结构相对简单,对原型发动机的改动较小,制造成本较低,而且对油品的清洁度不太敏感,尤其是因喷射压力

置)凸轮较大,大功率柴油机的敏感性相对更弱,在当前国内油品质量无法满足要求的条件下,使用单体泵技术的优势不言而喻,因此深受发动机制造企业和用户的欢迎。

(3)工作性能可靠,故障率低,使用寿命长,维修方便。其可靠性能已经在欧洲和北美市场上得到长时间的使用验证,而且对生产厂家的售后服务要求也不高,用户使用维修成本较低。

4、电控单体泵系统不足

(1)不能自由控制燃油喷射压力,柴油机低速性能欠佳。由于单体泵油压的建立过程依赖于曲轴的转速,油泵的压力与发动机的转速成正比,因此在低转速区域燃油压力较低,不利于柴油机燃烧性能的提高。

(2)采用机械喷油器时,不具备多次喷射的能力。一旦燃油系统与整机的匹配设计完成,在每一个工况点下,燃油系统的特性将不具备调节性。

(3)在国内,为控制成本和降低技术难度,一般都是采用了外挂式单体泵(安装在气缸盖上),这种设计,很难避免较大的驱动扭矩,并且噪声较大。随着排放水平的逐步升级,单体泵需安装在缸体内,这需要重新设计发动机机体。

总结:

电控单体泵系统已在欧美成功使用了十多年,被公认为性能优越、稳定可靠、使用寿命长的电控燃油喷射系统之一。据统计,目前欧洲市场上85%以上的重型柴油机采用了电控单体泵技术,如奔驰、道依茨、依维柯、卡特彼勒、达夫等企业生产的柴油机都采用电控单体泵系统。我国柴油机企业如大柴、玉柴、潍柴等也采用电控单体泵系统来满足国Ⅲ排放标准。

扫一扫加好友

微信公众号

地址:深圳市龙岗区坪地街道西湖苑一期A3

联系人:余先生(销售总监)

邮箱:737587965@qq.com